中咨視界

十大領域用化工新材料發展研究 | 航空航天領域篇

| |||||

| |||||

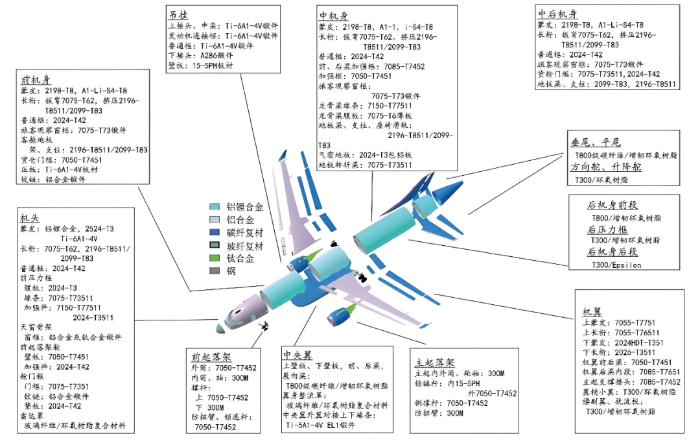

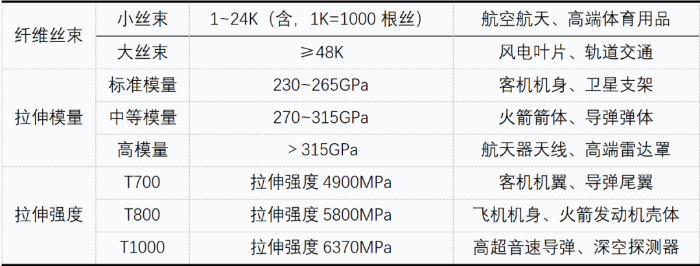

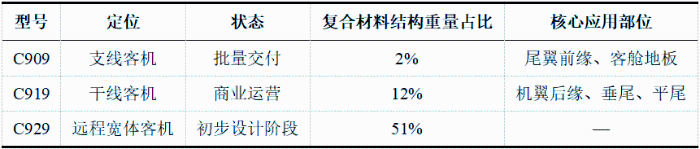

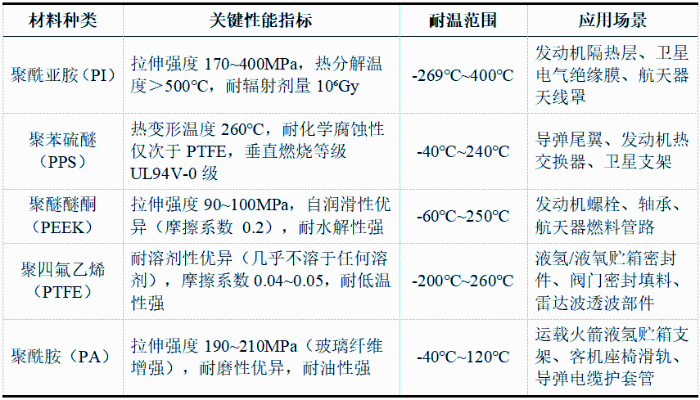

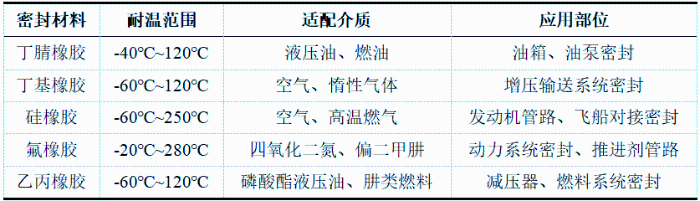

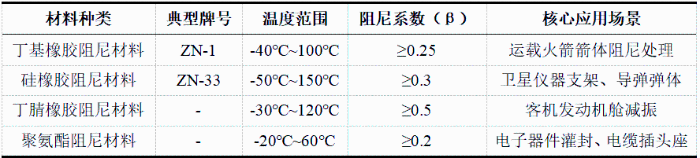

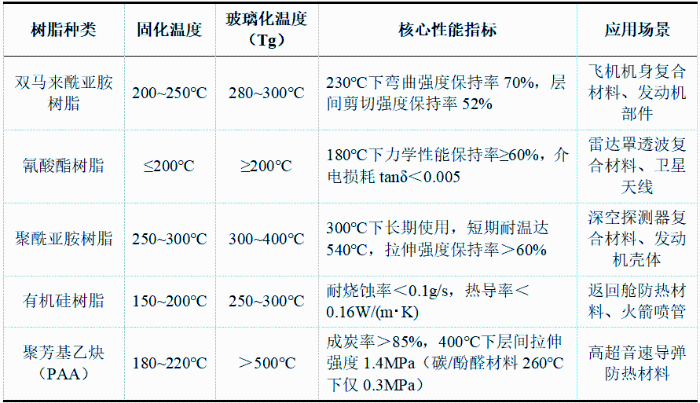

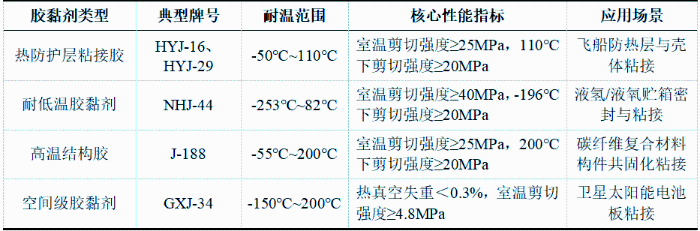

航空航天領域用化工新材料發展趨勢研究 詹宇鵬 王鵬 齊景麗 航空航天工業作為戰略性新興產業,是國家綜合競爭力的核心體現,對國民經濟發展和工業技術創新具有顯著的帶動效應。化工新材料作為現代高新技術和產業發展的基石與引領力量,其發展水平直接決定航空航天裝備的迭代升級。“一代材料,一代航空航天器”的演進規律表明,化工新材料作為航空航天裝備的核心物質基礎和性能決定因素,已成為影響裝備性能、安全性和成本控制的關鍵要素。 本文聚焦航空航天領域化工新材料發展,系統分析其發展必要性、技術與應用現狀,重點梳理彈性體功能材料、纖維及復合材料、特種工程塑料、特種工程樹脂等關鍵品類的技術特征與應用場景,揭示當前我國該領域存在的核心材料依賴進口、產品質量穩定性不足、產業鏈協同低效、標準與驗證平臺缺失等問題。基于此,本文從強化核心技術攻關、優化產業鏈協同、完善標準體系、構建創新生態四個維度提出發展建議。通過系統推進這些建設性舉措,旨在實現航空航天用化工新材料的自主可控、安全高效發展,以期為國防現代化建設提供堅實的材料保障。 一、推進航空航天用化工新材料發展的戰略必要性 (一)政策驅動為產業發展提供戰略指引 黨的二十大報告明確提出“加快建設航天強國”的戰略目標,充分肯定我國在載人航天、探月工程、火星探測、北斗衛星導航系統等領域的突破性進展,高度評價國產大飛機C919等標志性成果。《中國制造2025》將航空航天裝備列為十大重點發展領域之一,明確指出“新材料是產業升級的基礎支撐”,要求突破航空航天用高端化工新材料產業化瓶頸。在“雙碳”戰略引領下,國家正聚焦航空航天產業鏈關鍵環節,著力推進高端“卡脖子”化工新材料國產化替代,為產業高質量發展構建清晰的戰略路徑。 (二)產業特征決定化工新材料核心地位 航空航天裝備需在超高溫、超低溫、高真空、強腐蝕等極端環境下長期穩定工作,對材料提出“輕質高強、耐高低溫、抗疲勞、長壽命”的嚴苛要求。以商用大飛機為例,一架C919由300萬~500萬個零部件構成,其中化工新材料重量約占飛機總重量15%,其輕量化程度直接影響整機燃油效率與航程。航天領域材料性能對裝備效能影響更為顯著,固體火箭發動機殼體采用碳纖維復合材料后,重量較傳統金屬材料降低約30%,發動機推重比(推進劑質量/發動機總質量)提升至0.93以上,凸顯化工新材料對航空航天裝備性能的決定性作用。 (三)市場需求為產業發展注入強勁動力 全球航空航天產業的蓬勃發展正催生化工新材料領域的強勁需求,產業鏈上下游協同效應持續顯現。據空中客車發布的《2023至2042年全球航空服務市場預測報告》顯示,未來20年,中國航空客運量年均增長率將達到5.2%,是全球平均水平的近兩倍,中國新飛機需求量將超過9000架。這將帶動航空用化工新材料需求年均增長8%以上。在商業航天領域,我國市場規模已從2015年的不足500億元躍升至2024年的2萬億元,年均復合增長率超過20%。隨著商用衛星組網、可回收火箭等新業態的規模化發展,對低成本、高品質的化工新材料的需求將呈持續增長態勢。 (四)材料升級是突破產業瓶頸關鍵路徑 我國航空航天工業雖取得顯著成就(如航天發射次數連續多年全球領先、C919實現商業交付),但航空航天領域用材仍呈現“多品種、小批量、高品質”的特點,導致部分關鍵化工新材料仍依賴進口:高性能碳纖維(T1000級)、對位芳綸等產品進口依存度超50%,嚴重制約了航空航天裝備的自主化進程。例如,導彈用T1000級碳纖維長期依賴日本東麗、美國赫氏等企業;商用大飛機C919的發動機渦輪部件(陶瓷基復合材料)、雷達罩用高端玻璃纖維仍需進口。同時,商用航天、深空探測等新場景對材料提出“低成本、多功能、環境相容”等新需求,亟需通過材料技術升級實現從“能用”到“好用”的跨越。 圖1 商用大飛機用化工新材料示意圖 二、航空航天用化工新材料的技術發展現狀 航空航天領域用化工新材料已基本形成“功能導向、品類細分”的產品體系,重點覆蓋彈性體材料、纖維及復合材料、特種工程塑料、特種合成樹脂、特種膠黏劑、特種涂層等六大領域,各品類在裝備中承擔核心功能,其技術水平直接裝備性能等級相匹配。 (一)纖維復合材料助力裝備輕量化 纖維及復合材料通過“高性能纖維增強+樹脂基體復合”的結構,實現“低密度+高比強度+高比模量”的性能組合,是航空航天材料結構輕量化的“主力軍”,其應用比例已成為衡量裝備技術先進性的重要指標。 1.碳纖維及復合材料。碳纖維比強度7~10倍于鋼材料,比模量3倍于鋁合金材料,在機身、機翼、發動機殼體等部位有著廣泛應用。根據纖維絲束數量與力學性能,碳纖維可分為不同品類,具體分類如下表所示: 表1 碳纖維分類情況表 數據來源:作者整理。 在航空領域,碳纖維復合材料的應用比例持續提升,C919機身結構中碳纖維復合材料占比約12%,C929遠程寬體客機占比達50%以上。 表2 航空領域碳纖維應用情況表 數據來源:作者整理。 在航天領域,碳纖維復合材料已成為固體火箭發動機殼體的首選材料,美國“三叉戟”(D5)導彈一級發動機殼體采用碳/環氧復合材料,綜合性能較芳綸復合材料提升30%;我國部分型號導彈三級發動機殼體采用國產T800級碳纖維復合材料,減重超過30%,有效支撐射程提升。目前,我國已實現T300級、T700級及T800級碳纖維量產,但T1000及以上品級產品仍需突破產業化瓶頸,2024年航空航天領域碳纖維消費量僅占全球總消費量的約3%,高端應用領域依然依賴進口。 2.芳綸纖維。芳綸纖維分為對位芳綸(芳綸1414)與間位芳綸(芳綸1313),二者性能與應用場景有顯著差異。對位芳綸的分子鏈呈直線狀,強度是鋼絲的5~6倍(拉伸強度≥3.6GPa),密度僅為鋼絲的1/5,主要用于防彈裝甲、導彈發動機殼體、光纜增強。全球對位芳綸產能集中于美國杜邦(Kevlar系列,全球市場占比38.8%)、日本帝人(Twaron系列),我國泰和新材、中芳特纖等企業已實現千噸級量產,但高性能品種仍需進口。 間位芳綸的分子鏈呈鋸齒狀,耐溫性優異(長期使用溫度-196℃~200℃),阻燃性強(極限氧指數>28%),主要用于航空航天用蜂窩芯材、發動機隔熱層、電氣絕緣。我國間位芳綸目前已實現國產化,C919客機艙門、客貨艙地板采用酚醛樹脂浸漬的間位芳綸紙蜂窩芯材,單架飛機可減重30公斤以上。 3.玻璃纖維復合材料。玻璃纖維復合材料的力學性能雖低于碳纖維復合材料,但其具有低介電常數(ε=4.5~6.0)、成本相對可控(價格僅為碳纖維的1/5)、透波性能優異等特點,目前主要應用在飛機雷達罩、襟翼、副翼等受力較小且需透波的部位。例如,C919客機雷達罩采用玻璃纖維/環氧樹脂復合材料,可實現X波段雷達波透波率>90%;我國預警機雷達罩采用高硅氧玻璃纖維/酚醛復合材料,耐溫性達600℃以上,滿足在高超音速條件下飛行需求。 4.陶瓷基復合材料。陶瓷基復合材料(CMC)以碳化硅(SiC)、氧化鋁(Al?O?)等陶瓷為基體,以碳纖維或陶瓷纖維為增強體,兼具耐高溫(長期使用溫度1200℃~1600℃)、低密度(2.0~3.0g/cm3)、耐腐蝕等特性,是航空發動機熱端部件(渦輪葉片、燃燒室)的理想材料。目前,美國通用電氣(GE)已將SiC纖維增強復合材料用于LEAP發動機渦輪外環,我國C919客機發動機即采用該材料,減重效果達20%。 (二)特種工程塑料可應對極端環境 特種工程塑料具備“耐高溫、耐腐蝕、尺寸穩定、輕量化”等特性,可替代金屬材料用于結構件與功能部件,有效降低裝備重量并提升可靠性。航空航天領域常用特種工程塑料的性能與應用如表所示: 表3 特種工程塑料應用情況表 數據來源:作者整理。 1.聚酰亞胺(PI)。PI是目前耐溫性最好的工程塑料之一,耐溫范圍-269℃~400℃,用于發動機隔熱層、電氣絕緣部件,在航空航天領域應用廣泛。“神舟”飛船返回艙隔熱層采用PI泡沫材料,密度僅0.1g/cm3,熱導率<0.03W/(m·K);C919客機機艙內部采用PI纖維制作椅罩、門簾,單架飛機減重30公斤以上;衛星太陽能電池基板采用PI薄膜,耐輻射劑量達10?Gy,有效提升衛星在軌壽命。 2.聚苯硫醚(PPS)。PPS是我國國產化程度最高的特種工程塑料,自給率達到80%以上,其玻璃纖維增強品種熱變形溫度達260℃,可在200℃以下長期使用。美國波音公司用玻璃纖維增強PPS制造AIWS巡航導彈殼體,減重25%;我國慣性導航系統殼體采用短切碳纖維增強PPS,替代原鋁合金殼體,減重30%,同時提升減振性能。我國浙江新和成、重慶聚獅等企業已實現PPS量產,但高端纖維級PPS樹脂仍需進口,產品性能離散性較大,可靠性需進一步提升。 3.聚醚醚酮(PEEK)。PEEK兼具耐高溫與可加工性,是航空航天領域替代金屬的關鍵材料。美國洛克希德?馬丁公司將碳纖維增強PEEK復合材料用于F-35戰斗機尾翼,減重20%。 (三)橡膠彈性體保障密封阻尼可靠 彈性體材料承擔“密封、阻尼、耐燒蝕、導熱”等核心功能,需在極端溫度、介質與振動環境下穩定工作,主要包括密封材料、阻尼材料、導熱橡膠、耐燒蝕橡膠四大類。 1.密封材料。密封材料是航空航天裝備防泄漏關鍵,需適配液壓油、推進劑(四氧化二氮、偏二甲肼)、液氫/液氧等介質。以硅橡膠為例,其空間級品種(6701~6710系列)可耐受空間高真空(10??Pa)、強輻射(10?Gy)與高低溫交變(-150℃~200℃),已應用于“天宮”空間站對接機構密封,不同密封材料應用場景如下表所示: 表4 密封材料應用情況表 數據來源:作者整理。 2.阻尼材料。阻尼材料用于降低裝備振動(航天產品振動頻率范圍0~2000Hz),避免零部件因振動失效。丁基橡膠、硅橡膠用于降低裝備振動(振動頻率0~2000Hz),我國ZN-33硅橡膠阻尼材料在-50℃~150℃范圍內阻尼系數β≥0.3,已應用于運載火箭等航天裝備,但寬溫寬頻高阻尼材料仍需持續優化改進。主要品種與性能如下表所示: 表5 阻尼材料應用情況表 數據來源:作者整理。 3.耐燒蝕橡膠。耐燒蝕橡膠主要用于航天器返回艙、火箭噴管等部位,通過“融化-蒸發”過程帶走熱量,實現熱防護。我國“神舟”系列飛船返回艙采用硅橡膠基耐燒蝕材料,由硅橡膠基體與酚醛空心微球、玻璃纖維填料復合而成,實現1100℃以上高溫的熱防護。 (四)特種合成樹脂是復材性能基礎 特種合成樹脂是纖維復合材料的基體,其性能直接決定復合材料的耐溫性、力學性能與工藝性,航空航天領域常用特種合成樹脂的性能與應用如下表所示: 表6 合成樹脂性能與應用情況表 數據來源:作者整理。 1.聚酰亞胺樹脂是目前耐溫性最好的樹脂基體之一。目前應用較廣泛的是第二代(PMR-Ⅱ-50、KH-307)材料,其長期使用溫度為370℃,主要用于火箭發動機部件;目標材料是第三代,長期使用溫度達到426℃以上,正處于研發階段,用于深空探測探測器。 2.聚芳基乙炔(PAA)是最具潛力的高溫燒蝕樹脂,理論成炭率達90%,吸水率僅0.1%~0.2%,400℃下層間拉伸強度1.4MPa,是碳/酚醛材料的4.7倍。 (五)膠黏劑與涂層是裝備關鍵環節 1.特種膠黏劑在航空航天領域承擔結構粘接、密封防護、耐極端溫度等關鍵功能,需在嚴苛環境下保持性能穩定。典型應用包括:(1)環氧結構膠:用于機身主結構粘接,具有優異的機械性能和環境適應性;(2)聚酰亞胺高溫膠:專為高溫部件設計,可在 230℃環境下保持剪切強度>13MPa;(3)超低溫膠黏劑(NHJ-44):專為液氫貯箱開發,-253℃極端低溫條件下剪切強度>20MPa。 表7 特種膠黏劑性能與應用情況表 數據來源:作者整理。 2.特種涂層在裝備表面防護、熱控和隱身等方面具有重要作用,主要包括環境防護涂層、防熱涂層、熱控涂層及隱身涂層。其中:(1)環境防護涂層(TL-19系列)采用四防復合體系(防鹽霧/防濕熱/防霉菌/防靜電),通過體積電阻率≤1×10?Ω·cm的導靜電設計,成功應用于艦載導彈殼體防護;(2)防熱體系包含:1)有機硅基防熱涂層(密度≤0.9g/cm3,熱導率0.16W/m·K)專用于火箭噴管熱防護;2)環氧基耐沖刷涂層(剪切強度≥5MPa),用于導彈彈體前緣極端工況;(3)熱控涂層(ACR-1系列)為白色防靜電熱控涂層,通過太陽吸收率αs≤0.25與發射率ε=0.86~0.90的精確調控,實現衛星天線10年以上在軌熱控穩定性;(4)隱身技術體系包括:1)鐵氧體基雷達隱身涂層(吸波頻段8~18GHz,反射衰減≥20dB),滿足新一代戰斗機雷達散射截面控制需求;2)羰基鐵基紅外隱身涂層(發射率≤0.3),有效降低導彈彈體紅外特征信號。 三、航空航天用化工新材料發展面臨的主要問題 目前,我國航空航天領域化工新材料研發已取得階段性成果,但在自主可控能力、性能穩定性與可靠性、產業鏈上下游協同等方面仍面臨諸多挑戰,制約產業高質量發展進程。主要問題如下: (一)核心產品國產化率低,性能存在差距 一是部分高端材料依賴進口。T1000及以上級碳纖維、對位芳綸等“卡脖子”產品進口依存度超50%,例如導彈用T1000級碳纖維仍需從日本東麗、美國赫氏等國外企業進口。 二是產品質量穩定性不足。國產碳纖維批次間強度波動大,部分高端應用需“挑著用”;特種工程塑料(如PEEK等)的耐高溫性能、抗疲勞性較國際先進水平低10%以上,無法滿足裝備長周期使用的需求。 (二)產業鏈協同低效,創新轉化滯后 一是產學研用銜接不足。高校、科研院所的基礎研究與企業工程化需求脫節,例如碳纖維預浸料工藝研發與飛機結構設計缺乏聯合開發,導致成果轉化率不足30%,產業轉化周期長,平均周期為日本、歐洲等發達國家的2倍以上。 二是上下游供給不協調。原料生產端(如聚酰亞胺單體二酐、碳纖維原絲油劑)依賴進口,產品端普通品種同質化競爭(如T300級碳纖維產能過剩),高端品種供給不足,形成“低端飽和、高端短缺”的結構性過剩格局。 (三)標準體系不統一,驗證平臺缺失 一是標準碎片化。國家部委及相關企業對材料測試標準不統一,生產及應用單位需重復檢測,大幅增加研發成本,配套供應效率低下。 二是驗證平臺不足。航空航天用新材料適航檢測、極端環境模擬平臺稀缺,例如eVTOL用復合材料驗證周期長達18個月(美國僅9個月),中試平臺在復合改性、跨學科集成方面支撐能力薄弱,制約技術迭代速度。 四、推動航空航天用化工新材料高質量發展的建議 錨定“自主可控、安全高效”戰略目標,聚焦關鍵核心領域短板產品,通過技術攻關突破、產業鏈協同創新、標準體系構建、創新生態培育等多維協同發力,系統推進產業基礎高級化和產業鏈現代化升級。 (一)強化核心技術攻關,提升自主可控能力 一是聚焦“卡脖子”產品突破。重點推進T1000級碳纖維、對位芳綸、聚酰亞胺樹脂等產品的工程化和規模化,突破原絲制備、碳化工藝、復合改性等關鍵技術,爭取2030年前實現高端碳纖維國產化率超70%。 二是布局前沿材料技術。研發耐高溫(500℃以上)聚芳醚酮、多功能一體化復合材料、超低介電透波材料,滿足商用航天、深空探測等新應用場景需求。 (二)優化產業鏈協同,提升創新轉化效率 一是構建產學研用聯合體。由龍頭企業牽頭,聯合高校、科研院所、下游裝備企業組建創新平臺,開展“定制化研發”,將成果轉化周期縮短至12個月以內。 二是推動產業鏈垂直整合。支持材料企業向上游延伸(如配套碳纖維原絲生產)、向下游拓展(如復合材料構件制造),形成“原料—材料—部件—裝備”協同體系,降低中間成本,提升產品穩定性。 (三)完善標準與平臺,支撐產業規范化發展 一是統一行業標準。由國家相關部委聯合制定《航空航天用化工新材料通用技術規范》,統一性能測試、質量評價、適航認證標準,建立“一次檢測、多端認可”機制,降低企業合規成本。 二是建設公共服務平臺。布局國家航空航天材料大數據中心(整合成分-工藝-性能數據)、極端環境模擬驗證平臺(超高溫、深低溫、高輻射),為企業提供中試、檢測、認證全流程服務,縮短技術迭代周期。 (四)構建創新生態環境,激發產業發展活力 一是強化政策支持。延續新材料首批次保險補償機制,對航空航天用高端材料給予研發補貼,鼓勵企業參與國家重大工程(如C929、探月工程)的材料驗證。 二是培育復合型人才。在高校開設“航空航天材料”特色專業,推行“雙導師制”(高校教授+企業導師),培養既懂材料科學又熟悉裝備應用的人才;建立行業人才流動機制,促進技術人員跨領域交流。 五、結語 航空航天用化工新材料是建設航天強國的戰略支撐,其發展水平直接關系國家戰略安全和產業核心競爭力。當前,我國已具備堅實的產業基礎與政策優勢,需以核心技術攻關為突破口,以產業鏈協同為紐帶,以標準平臺為支撐,以創新生態為保障,推動化工新材料實現從“跟跑”到“并跑”再到“領跑”的跨越式發展。隨著碳纖維、芳綸、聚酰亞胺等關鍵材料的工程化突破,我國將構建自主可控、安全高效的航空航天用材產業體系,為國產大飛機規模化運營和商用航天產業化發展提供堅實支撐,全面增強我國在全球航空航天領域的戰略主動權和產業話語權。 注:文中圖片來源于網絡,版權歸原作者所有,若有侵權請聯系刪除。 | |||||

相關鏈接

- 張建紅 等 | 基于XOD理念的...2025-10-29

- 張輝 王維辰 鄧宇恒 | AI賦...2025-10-25

- 張雅欣 等 | 碳排放雙控制度體...2025-10-22

- 王鵬耀 馬斌 王瑋 | PPP項...2025-10-20

- 十大領域用化工新材料發展研究 |...2025-10-17